Pourquoi les clients nous font-ils confiance et continuent de coopérer avec nous? Parlons de la livraison du réacteur d'aujourd'hui

Préface

Ce matin, dans la zone de livraison de la base de production de Wenzhou, une série de 1 000 CKDG basse tensionréacteurs de la sérieont été chargés dans des boîtes en bois d'exportation standard et déclenchées pour le port Ningbo. Ce lot d'équipement sera expédié au parc industriel du groupe thaïlandais pour le projet de contrôle harmonique de la réactivité Cabinet de compensation de son système de distribution d'énergie. Ce client a acheté 90 commandes de nos réacteurs depuis 2018 et a passé des commandes presque chaque mois. Il n'a fallu que 120 heures de la signature à la livraison de cette commande. Sur le marché de l'Asie du Sud-Est, nous avons maintenu un taux de rachat des clients de plus de 91% pendant cinq années consécutives, et le taux de défaillance de l'équipement est resté stable à 0,01%.

Positionnement technique des réacteurs

En tant que composant central du système de compensation de puissance réactive, la basse tensionréacteurs de la sérieentreprend les fonctions clés de la suppression des harmoniques et de la stabilisation du réseau électrique. Les produits de la série CKDG adoptent une structure de noyau de fer entièrement fermée avec une capacité nominale de 80 kvar. Dans un réseau de distribution de 400 V, l'appareil peut absorber plus de 31% des courants harmoniques caractéristiques des 5e et 7e, comprimant le taux de distorsion harmonique totale du système de 35% à 5% du seuil de sécurité. L'enroulement adopte un matériau d'isolation de classe H pour assurer un fonctionnement continu dans un environnement à haute température de 180 ° C. La précision de laminaison centrale est contrôlée dans une bande de tolérance de 0,02 mm pour garantir que le flux magnétique n'est pas saturé dans des conditions de surcharge de 150%. Le modèle spécial tropical a réussi le test de pulvérisation saline de 2000 heures et a un cycle de vie de 120 000 heures dans un environnement d'humidité Celsius à 40 degrés.

Le système de qualité construit les bases de la confiance

Le système de contrôle de la qualité que nous avons établi traverse tout le cycle de vie du produit. Du côté de la matière première, nous utilisons un spectromètre importé d'Allemagne pour effectuer des tests à 100% sur chaque rouleau de feuille d'acier en silicium pour garantir que la valeur de perte de fer est contrôlée de manière stable en dessous de 1,75 W / kg (la moyenne de l'industrie est de 2,3 W / kg). Dans le processus d'enroulement, nous utilisons un système de tension avec une précision de 0,3% pour garantir que l'écart entre les couches de bobine est ≤ 0,15 mm. Chaque produit fini doit passer le test de montée en température à charge complète 24 heures sur 24 conçu par nous, et les données de température des nœuds clés sont téléchargées sur la plate-forme cloud auto-développée en temps réel. C'est ce système rigoureux qui soutient l'excellent record du taux de défaillance de 0,008% dans la livraison de 9 200 équipements en Asie du Sud-Est en trois ans. Après 35 000 heures de fonctionnement des 680 PCréacteurs de la sérieAcheté par Chalathai Group en 2019, nous avons détecté que la désintégration de l'inductance n'était que de 0,28% et que la résistance à l'isolation est restée supérieure à 18 g Ω, ces données confirment la crédibilité de notre engagement de qualité.

Analyse des avantages de la technologie de fabrication

La base de production est équipée de huit lignes de production entièrement automatiques, réalisant trois percées technologiques de base. Le bras de robot d'enroulement termine la disposition précise de 42 mètres de fil de cuivre par minute, et le temps de production d'une seule bobine est de 37 secondes. Le système de coupe laser à cinq axes atteint une précision de coupe de 0,02 mm des feuilles d'acier en silicium, et le taux d'utilisation du matériau atteint 96%. La conception modulaire prend en charge les spécifications du produit de commutation en quinze minutes, et le système d'emballage en bois standard convient à la gamme complète de 7 à 800 kvar.

Démonstration de capacité de livraison efficace

Le cycle de livraison de 120 heures de cette commande thaïlandaise est dû au système de fonctionnement efficace de la livraison directe d'usine. Nous décomposons automatiquement les exigences de commande via le système de fabrication intelligent, et l'inventaire des matières premières et les fournisseurs sont liés en temps réel pour obtenir une préparation précise des matériaux. La ligne de production a la capacité de produire des flux mixtes de spécifications multiples, et le temps nécessaire pour changer de spécifications de produit a été réduit des quatre heures traditionnelles à quinze minutes. La liaison logistique adopte une solution d'emballage standardisée, et l'assemblage du module d'amortisseur en bois en bois est terminé à l'avance, ce qui augmente l'efficacité de charge de trois fois. En prenant l'ordre urgent d'un client chilien jeudi dernier à titre d'exemple, nous avons atteint la livraison transfrontalière de 28 heures de l'usine en optimisant le pré-examen des matériaux de dégagement des douanes et la coordination des vols exclusifs. Les données des trois dernières années montrent que le modèle de livraison directe d'usine a maintenu un taux de livraison de 100% pour les commandes, et la vitesse de réponse pour les commandes urgentes a augmenté de 67% par rapport à la moyenne de l'industrie.

Garantie de service à cycle complet

Le système de service pragmatique construit par notre Geyue Electric prend toujours les besoins des clients comme noyau et assure le fonctionnement stable de l'équipement via un mécanisme de réponse à trois niveaux. Quand leréacteurs de la sérieest anormal, nous promettons que les clients domestiques auront des techniciens arriver sur le site dans les 48 heures. La plate-forme de diagnostic à distance développée indépendamment utilise des canaux cryptés AES-256 pour transmettre des données en temps réel, atteignant 98% de précision de localisation de défaut. L'année dernière, une usine chimique du Jiangsu a utilisé cette plate-forme pour guider à distance le remplacement des capteurs de température, et n'a dépensé que 320 yuans pour éviter la perte de renvoyer toute la machine à l'usine. L'usine dispose de 300 modèles standard en stock et établit un retour "Parties défectueuses à l'usine pour l'inspection + le remplacement synchrone des nouveaux produits" Mécanisme: lorsque le client renvoie les pièces défectueuses, nous envoyons immédiatement le même équipement de spécification et le suivons par le GPS tout au long du processus, et le cycle de remplacement moyen est contrôlé dans les 3,5 jours. Pour les environnements tropicaux à humidité élevée, nous fournissons gratuitement des guides de test de résistance à l'isolation et des appareils de test spéciaux et poussons régulièrement les points de maintenance. Tous les équipements bénéficient d'une garantie de machine entière d'un an et d'un support technique à vie. Cet engagement est mis en œuvre depuis sept ans. Un rapport d'analyse sera publié 24 heures après le retour des pièces défectueuses à l'usine, et l'équipement réparé sera transféré à des stocks de rechange, formant un système d'utilisation des ressources en boucle fermée. Dans le cas d'alarme sur température de l'usine de textiles du Zhejiang en août de l'année dernière, il n'a pris que 44 heures du diagnostic à distance au remplacement des pièces de rechange, ce qui permet d'économiser 98% du coût par rapport au retour de la machine entière à l'usine. Il s'agit d'une véritable preuve de la valeur de notre service.

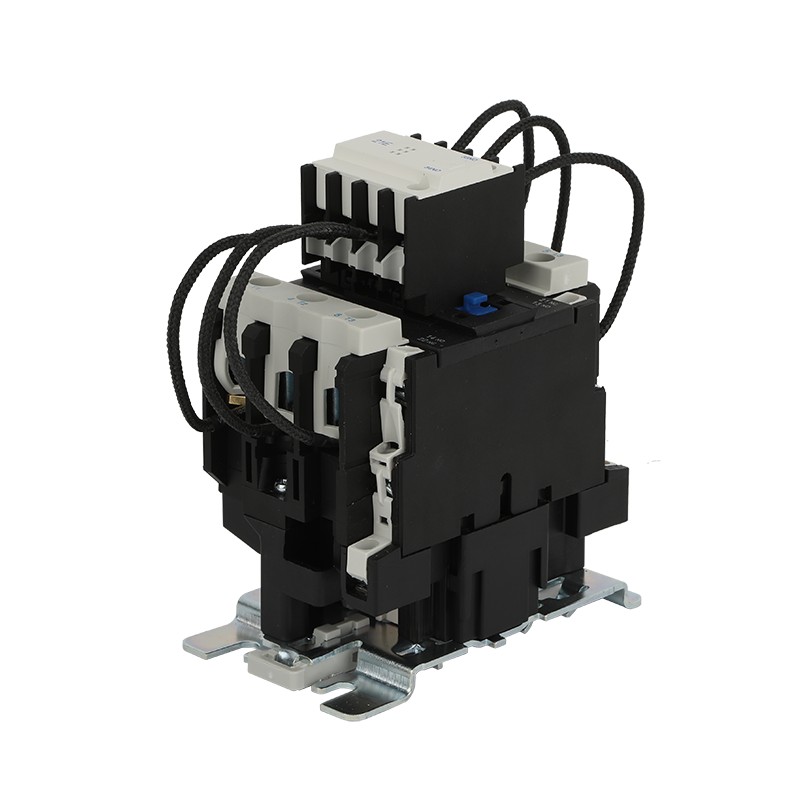

- Quelles conceptions spéciales le système de circuit magnétique du contacteur de la série CJ19 doit-il faire face à la force électromagnétique et aux contraintes thermiques plus importantes générées par des commutations fréquentes ?

- Pourquoi la « capacité de transport de courant » des bornes de condensateur est-elle une spécification essentielle pour la fiabilité à long terme ?

- Au-delà de la garantie produit, qu'implique un partenariat de « support du cycle de vie » avec un fabricant comme Geyue Electric ?

- De un à 1 000 : comment le contrôleur automatique du facteur de puissance JKW5C a-t-il gagné la confiance des clients ?

- La configuration de la capacité de compensation doit-elle être plus grande plutôt que plus petite, ou doit-elle être calculée avec précision ? Quelle stratégie est la meilleure ?

- Comment améliorer la fiabilité globale du système de rémunération ? La stabilité du GEYUE CJ19 est un lien crucial.