Pourquoi les condensateurs d'alimentation gardent-ils des courts-circuire? Un guide incontournable pour les électriciens dépannageant les défauts des armoires de compensation communes.

Introduction

La défaillance du condensateur est le problème de l'équipement le plus courant lors du fonctionnement des systèmes réactifs de compensation de puissance. L'épuisement des condensateurs fréquents augmente non seulement les coûts de maintenance, mais peut également entraîner des défaillances d'équipement plus graves. Selon les statistiques de l'industrie, environ 60% des défaillances du système de rémunération sont directement liées aux condensateurs. Cet article analysera systématiquement les symptômes de défaillance des condensateurs courants dans une perspective pratique de l'application, analysera en profondeur les causes et fournira des méthodes de dépannage détaillées et des solutions pour aider le personnel de maintenance à résoudre rapidement et avec précision les problèmes.

Analyse des défaillances bombées et déformation des condensateurs

Le renflement des condensateurs est l'un des symptômes de défaut les plus courants. Les principales causes de renflement comprennent le fonctionnement à long terme, les températures ambiantes excessivement élevées, les courants harmoniques excessifs et le vieillissement diélectrique. Lorsque le gaz est généré à l'intérieur ducondensateur de puissance, le boîtier extérieur se dilate progressivement et se déforme. Lors du dépannage, mesurez d'abord la tension du système pour confirmer si elle dépasse 10% de la tension nominale du condensateur. Vérifiez la ventilation dans l'environnement d'installation pour vous assurer que la température de l'air ambiant ne dépasse pas 45 ° C. Utilisez un analyseur de qualité de puissance pour surveiller le contenu harmonique, en accordant une attention particulière à savoir si les troisième, cinquième et septième harmoniques dépassent la norme spécifiée. Les condensateurs qui ont été gonflés doivent être remplacés immédiatement et la cause profonde du renflement doit être étudiée.

Diagnostic et traitement des fuites d'huile

Les fuites d'huile se produisent principalement chez les condensateurs à l'huile. Les causes courantes incluent le vieillissement du joint, la corrosion du boîtier, la surchauffe et les dommages mécaniques pendant le transport et l'installation. Si une fuite d'huile est détectée, l'équipement doit être fermé immédiatement et l'emplacement de la fuite et la gravité inspectés. La fuite mineure d'huile peut être traitée en nettoyant la surface et en observant. Si la fuite persiste, le remplacement est nécessaire. Une fuite sévère d'huile nécessite un remplacement immédiat du condensateur de puissance et l'élimination de la contamination par l'huile pour empêcher la défaillance de l'isolation. Pour éviter les fuites d'huile, les contrôles de joints réguliers, la prévention de l'impact mécanique et le contrôle de la température sont essentiels.

Dépannage approfondi de l'épuisement professionnel fréquent

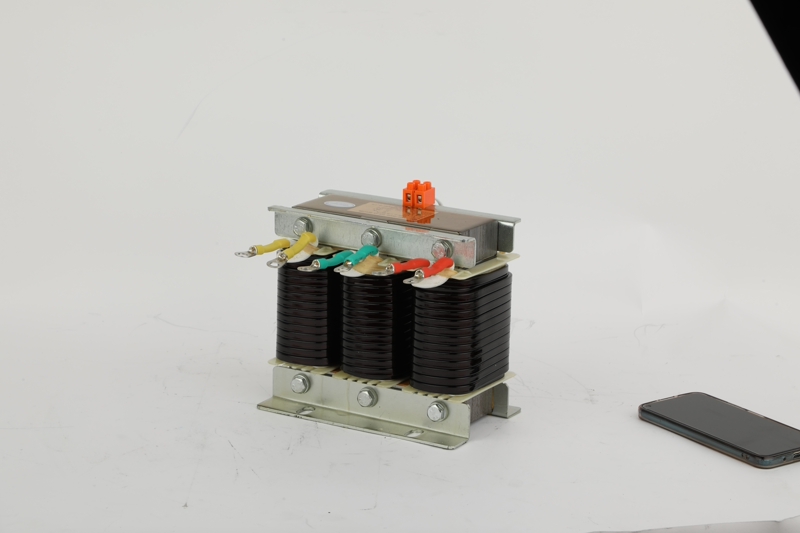

L'épuisement des condensateurs fréquents est souvent le résultat d'une combinaison de facteurs. Tout d'abord, vérifiez la fluctuation de la tension du système pour vous assurer qu'elle ne dépasse pas 10% de la tension nominale du condensateur. Mesurer l'équilibre de tension triphasé; Le déséquilibre doit être à 2%. Utilisez un analyseur de qualité de puissance pour surveiller le contenu harmonique; La distorsion harmonique totale ne doit pas dépasser 4%. Vérifiez les paramètres du réacteur soutenant le condensateur de puissance et assurez-vous que le rapport de réactance est sélectionné de manière appropriée. Vérifiez si les commutateurs de commutation fonctionnent correctement et s'il y a l'érosion de contact. Vérifiez les paramètres du périphérique de protection pour les valeurs correctes et les spécifications de fusibles.

Dépannage de la protection contre la température

Le déclenchement de protection contre la température des sujets de condensateur indique que la température interne a dépassé la limite de sécurité. Les principales causes comprennent une température ambiante excessivement élevée, une mauvaise ventilation, des courants harmoniques excessifs, une distance de phase à phase insuffisante et le vieillissement des condensateurs. Lors du dépannage, mesurez d'abord la température ambiante et vérifiez si les évents de l'armoire sont bloqués. Mesurer la température du boîtier du condensateur; Il ne doit généralement pas dépasser 65 ° C. Vérifiez l'espacement de l'installation; Assurez-vous suffisamment d'espace de dissipation de chaleur entre les condensateurs. Vérifiez les courants harmoniques, en particulier la troisième harmonique, qui peut facilement provoquer une surchauffe. Pourcondensateur de puissancequi surchauffent fréquemment, envisagez d'augmenter la ventilation ou de réduire le facteur de charge.

Dépannage de défaillance du contrôleur

La défaillance du contrôleur peut entraîner un dysfonctionnement de l'ensemble du système de compensation. Les problèmes courants incluent des anomalies d'affichage, une défaillance du contrôle et des données inexactes. Tout d'abord, vérifiez la tension d'alimentation et la précision du signal d'entrée. Vérifiez le câblage CT d'échantillonnage et les paramètres du rapport pour la précision. Vérifiez les paramètres des paramètres, en particulier la capacité du condensateur et les paramètres de retard de commutation. Vérifiez la fiabilité des connexions de communication et la mise à la terre appropriée. Pour les contrôleurs plus anciens, vérifiez également la corrosion sur les contacts de relais. Calibrer régulièrement le contrôleur pour assurer la précision de la mesure et du contrôle.

Solutions complètes et mesures préventives

Pour les défauts communs, nous recommandons une approche systématique. Pour les problèmes harmoniques, installez des réacteurs réglés avec une réactance appropriée pour supprimer les courants harmoniques. Pour les fluctuations de tension, installez les stabilisateurs de tension ou ajustez les robinets du transformateur. Améliorez les systèmes de ventilation pour assurer une bonne dissipation de la chaleur. Établissez un système d'inspection régulière, vérifiant l'aspect des condensateurs, la température, le courant et d'autres paramètres mensuellement. Établir un système de test préventif, effectuant une mesure annuelle de capacité de capacité, des tests de résistance à l'isolation et d'autres tests. Sélectionnez des condensateurs de haute qualité pour assurer la fiabilité de l'équipement.

Recommandations de gestion de la maintenance

Un système complet de gestion de la maintenance peut réduire efficacement la survenue de défauts. Établir des enregistrements d'équipement, enregistrer le temps de mise en service, l'historique des défauts et les données de test de chaquecondensateur de puissance. Élaborez un plan d'inspection détaillé, y compris les inspections quotidiennes, les chèques mensuels et la maintenance annuelle. Équipez les équipements de test nécessaires, tels que les imageurs thermiques infrarouges et les analyseurs de la qualité de l'énergie. Renforcer la formation du personnel pour améliorer les capacités d'identification et de manipulation des défauts. Établissez un inventaire de pièces de rechange pour assurer un remplacement en temps opportun en cas de défaut. Maintenez le contact avec les fournisseurs d'équipement pour un support technique et un service.

Conclusion

Le dépannage des condensateurs nécessite une approche systématique. L'analyse des défauts scientifiques, la mesure précise des paramètres et les solutions appropriées peuvent résoudre efficacement les problèmes de système de rémunération. Il est recommandé d'établir un système de maintenance complet pour prévenir et réduire la survenue de défauts. Sélectionnez des produits fiables et une équipe de services professionnels pour assurer un fonctionnement à long terme et stable. Veuillez contacter notre équipe d'assistance technique pour des conseils et des solutions de dépannage détaillé.

- Le condensateur shunt auto-réparateur à cylindre peut-il devenir le choix idéal pour la compensation de puissance réactive dans les systèmes électriques ?

- Le commutateur composé intelligent basse tension triphasé peut-il réaliser une innovation technologique dans la compensation de puissance réactive des systèmes électriques ?

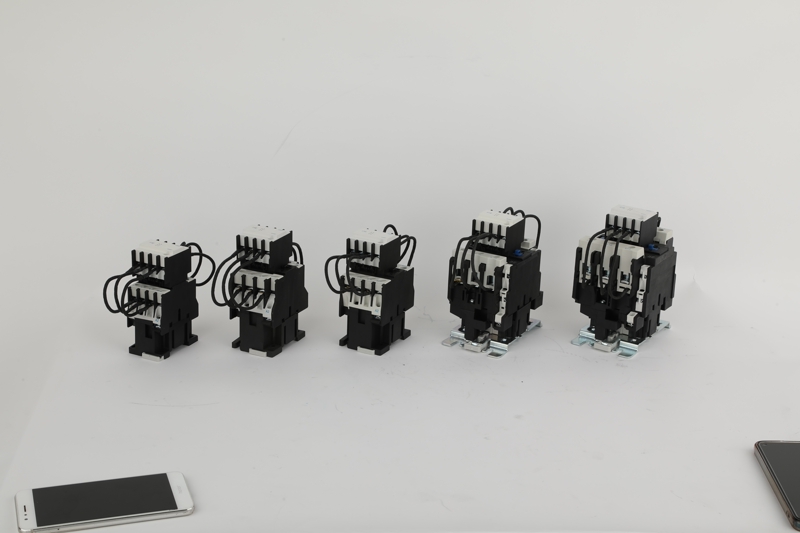

- Les contacteurs CA peuvent-ils devenir des actionneurs clés dans le contrôle de l'automatisation industrielle ?

- Le condensateur shunt auto-réparateur peut-il devenir un support clé pour la construction de réseaux intelligents ?

- Comment le compteur multifonctionnel peut-il mener une nouvelle révolution dans la gestion de l’énergie ?

- Les filtres de puissance actifs peuvent-ils devenir la clé pour résoudre les problèmes de qualité de l’énergie ?