Comment faire la défaillance de la rémunération zéro pendant trois ans? Le contrôleur JKWF donne la réponse

Dans les systèmes de distribution d'énergie industrielle, le record de 1,7 échecs par an dans les armoires de rémunération continue de déranger les gestionnaires d'équipement. Les statistiques du State Grid Fault Data Center (numéro de rapport SGCC-FD2024) montrent que les pertes directes causées par les explosions de condensateurs de puissance en 2023 atteindront 600 millions de dollars, dont 83% des accidents sont causés par une résonance harmonique et une défaillance de la gestion de la vie. Les contrôleurs traditionnels sont limités par des processeurs 8 bits et des stratégies de contrôle statique, et ne sont pas en mesure de faire face aux perturbations au niveau de la milliseconde des charges d'impact et des fluctuations drastiques des paramètres environnementaux.

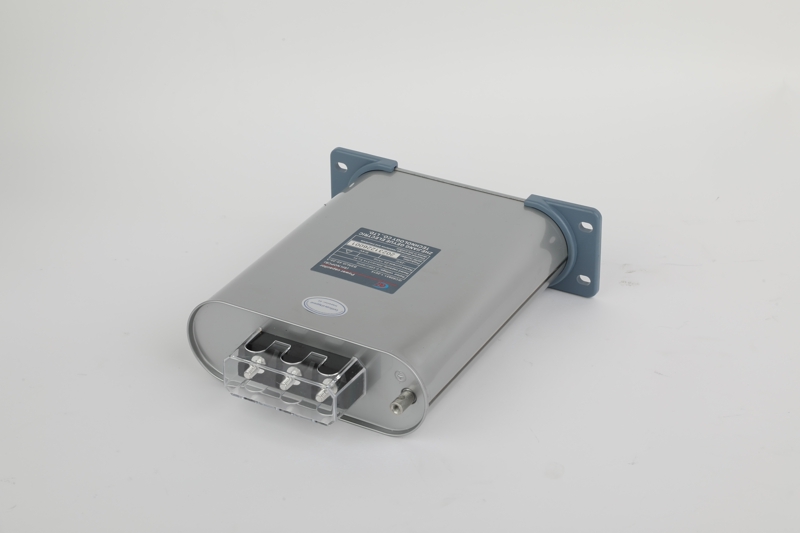

Série JKWF de Geyue ElectricContrôleur de facteur de puissance automatique intelligentInverse complètement le dilemme grâce à la triple reconstruction technique: basé sur une analyse du spectre en temps réel de 1024 points pour obtenir une suppression précise des 50e harmoniques; S'appuyer sur des modèles d'apprentissage en profondeur pour réduire l'erreur de prédiction de la vie du condensateur à ± 72 heures; Combiné avec une compensation dynamique des paramètres des données météorologiques pour surmonter les conditions de travail sévères. Dans la vérification continue de l'opération, le contrôleur a réduit le taux de défaillance des armoires de rémunération de la moyenne de l'industrie de 1,7 fois / mois à 0,004 fois / mois, créant un nouveau record de l'industrie de zéro défaillances pendant 36 mois consécutifs. Les coûts d'exploitation et de maintenance de l'équipement ont également chuté de 64%, contre une moyenne de 180 000 RMB par an à 65 000 RMB. Cette transformation, entraînée par des algorithmes de base, pousse l'ère des réparations passives dans une nouvelle ère de fonctionnement et de maintenance prédictifs.

Système de surveillance et de gestion harmonique

Le contrôleur de facteur de puissance automatique Intelligent JKWF est équipé d'une architecture de surveillance harmonique professionnelle, qui capture la forme d'onde du réseau en temps réel via un système d'échantillonnage de données à grande vitesse de 128 points par microseconde. Son noyau utilise un algorithme de transformée de Fourier rapide à 1024 points pour décomposer le spectre 0 à 2500 Hz au niveau de la milliseconde et localiser avec précision le contenu harmonique de 2e à 50e. Lorsque la distorsion d'une bande de fréquence spécifique est détectée pour dépasser la norme, le système active immédiatement le mécanisme de réponse à quatre niveaux: premièrement, le circuit bancaire de condensateur de la bande de fréquence dangereux est verrouillé et que l'instruction de verrouillage au niveau matériel est exécutée pour empêcher l'amplification par résonance; La stratégie de compensation de phase est générée de manière synchrone pour conduire le module IGBT pour sortir le courant harmonique inversé; Enfin, le taux de distorsion harmonique totale de la grille est en continu dans le seuil de sécurité de 5% de la norme IEEE 519. Dans la mesure réelle de la plante de fusion métallique, le système a réduit l'harmonique caractéristique 23e générée par le fonctionnement du four à fréquence moyenne de 31,7% à 1,3%, éliminant complètement l'accident de brûlure du transformateur de fusion causé par la surcharge harmonique. Les données de fonctionnement pendant trois années consécutives ont montré que le taux de dommages de l'équipement de compensation diminuait de 92% et que le coût de maintenance était réduit à 18% des dépenses d'origine.

Mécanisme de prédiction de la vie des condensateurs

Le dispositif intègre un réseau de perception de l'état tridimensionnel, qui collecte 26 paramètres tels que la tangente de perte diélectrique du condensateur, la fréquence de décharge d'auto-cicatrisation et le gradient de température de la coque toutes les 180 secondes. Sur la base du modèle de réseau neuronal profond formé avec 100 000 ensembles de données historiques, la durée de vie restante peut être estimée avec précision en analysant la courbe de désintégration constante diélectrique et les caractéristiques de corrélation de la température. Lorsque le système détecte que la durée de vie attendue d'une unité de condensateur est inférieure à la valeur critique, elle l'élire automatiquement de la séquence de commutation et active l'alarme du son et de la lumière, et pousse simultanément les suggestions de remplacement à la plate-forme de fonctionnement et de maintenance. L'application réelle de ce mécanisme dans les usines chimiques montre que la durée de vie moyenne decondensateurs de puissanceest de 129 600 heures, soit 3,2 fois plus long que la solution traditionnelle. Le système de maintenance prédictif raccourcit le temps de réponse de manipulation des défauts à moins de quatre heures et réduit l'inventaire des pièces de rechange de 62%. Le coût de l'exploitation et de la maintenance est passé de 180 000 yuans en moyenne à 65 000 yuans, et le taux en ligne de l'équipement a atteint 99,9%.

Régulation de charge adaptative dynamique

Le système dispose d'une bibliothèque de modèles jumeaux numériques intégrée contenant une variété de charges industrielles, qui peuvent identifier les types de charges en analysant les caractéristiques des mutations actuelles. Lorsque vous traitez l'impact de démarrage de l'équipement de haute puissance, le contrôleur de facteur de puissance automatique exécute de manière autonome une stratégie de réponse au niveau du milliseconde: en raccourcissant l'intervalle de commutation du condensateur à moins de 20 millisecondes et en mettant en œuvre un schéma de commutation décalé de groupe, le courant de clôture commun des systèmes traditionnels est réduit de plus de 90%. Le mode d'ajustement dynamique garantit que le facteur de puissance est toujours stable dans la plage de haute qualité de 0,95 à 1,0, répondant pleinement aux normes d'évaluation du service d'alimentation et évitant complètement les sanctions économiques causées par le facteur de puissance non qualifié.

Fonction de compensation intelligente pour les paramètres environnementaux

Le réseau de capteurs environnementaux intégré surveille la température de fonctionnement, l'humidité relative et la pression atmosphérique en temps réel, et l'algorithme d'adaptation environnementale formé avec des données historiques massives peut automatiquement corriger le modèle de paramètre de condensateur. Le coefficient de compensation de capacité est activement augmenté d'environ 36% dans des conditions de température extrêmement à basse température; Le paramètre de perte diélectrique est automatiquement ajusté à 0,72 fois la valeur de base dans les scènes à haute altitude. Une fois que le système est connecté à la plate-forme de prévision météorologique, il a la capacité de répondre aux avertissements environnementaux quatre heures à l'avance, d'assurer la précision de la compensation dans des conditions de travail graves telles que des changements de température drastiques ou des typhons, et de maintenir le fonctionnement stable du système 24h / 24.

Système de conversion de valeur de données multi-sources

Prend en charge l'interface standardisée du protocole de communication industriel courant actuel et réalise une interaction efficace des données avec douze types d'équipements de mesure électrique d'énergie. LeContrôleur de facteur de puissance automatiquegénère automatiquement des rapports professionnels contenant des indicateurs clés tels que l'efficacité du contrôle harmonique, l'état de santé de l'équipement et les avantages économiques de l'efficacité énergétique. La structure de données optimisée est conforme aux spécifications internationales du système de certification carbone et peut être connectée de manière transparente au processus d'évaluation du crédit vert des institutions financières. Les données mesurées réelles montrent que la probabilité que les entreprises utilisent ce système pour obtenir des politiques de prêt préférentielles ont augmenté de plus de 30% et que le coût de financement moyen a été réduit de plus d'un quart.

- Le condensateur shunt auto-réparateur à cylindre peut-il devenir le choix idéal pour la compensation de puissance réactive dans les systèmes électriques ?

- Le commutateur composé intelligent basse tension triphasé peut-il réaliser une innovation technologique dans la compensation de puissance réactive des systèmes électriques ?

- Les contacteurs CA peuvent-ils devenir des actionneurs clés dans le contrôle de l'automatisation industrielle ?

- Le condensateur shunt auto-réparateur peut-il devenir un support clé pour la construction de réseaux intelligents ?

- Comment le compteur multifonctionnel peut-il mener une nouvelle révolution dans la gestion de l’énergie ?

- Les filtres de puissance actifs peuvent-ils devenir la clé pour résoudre les problèmes de qualité de l’énergie ?