Pourquoi a-t-il dit que dans les usines de l'industrie 4.0, l'architecture de communication des systèmes réactifs de compensation de puissance doit être restructurée?

Lors de la mise en œuvre de l'ère industrielle 4.0, Geyue Electric, en tant que fabricant deéquipement de compensation de puissance réactive à basse tension, notre entreprise a profondément reconnu que l'intelligence, la numérisation et le réseautage sont devenus les trois caractéristiques les plus fondamentales des usines modernes. L'architecture de communication traditionnelle des systèmes de compensation réactive de puissance n'est plus en mesure de répondre aux exigences plus élevées de Industrial 4.0 en termes d'efficacité, de flexibilité et de fiabilité de la rémunération. La reconstruction de l'architecture de communication des systèmes réactifs de compensation de puissance n'est pas seulement un choix inévitable pour la mise à niveau technologique dans le domaine de la rémunération de l'énergie, mais également une mesure clé pour améliorer l'efficacité énergétique de l'usine et réduire les coûts d'exploitation.

Limites

Les systèmes traditionnels de compensation de puissance réactive utilisent généralement un câblage dur ou des méthodes de communication de bus de terrain simples, telles que Modbus RTU ou CAN. Ces méthodes de communication ont correctement effectuée dans le passé industriel, mais leurs limites deviennent de plus en plus apparentes dans le contexte de l'industrie 4.0. Premièrement, le taux de transmission des données des architectures de communication traditionnels est relativement faible, ce qui ne peut répondre aux exigences de la rémunération dynamique en temps réel. Dans l'environnement de l'industrie 4.0, les fluctuations de charge d'énergie sont plus fréquentes et les équipements réactifs de compensation d'alimentation doivent répondre rapidement aux changements de grille. Cependant, une communication à basse vitesse peut entraîner des retards de compensation, affectant sérieusement la qualité de l'énergie électrique.

Deuxièmement, l'architecture de communication traditionnelle a une mauvaise évolutivité et une compatibilité, ce qui n'est pas propice à l'interconnexion de l'équipement souligné par l'industrie 4.0. Dans les usines modernes, il y aura probablement diverses marques et modèles d'équipement électrique. Les protocoles de communication traditionnels ne sont pas en mesure de gérer cette situation car les protocoles de communication traditionnels manquent souvent de support standardisé, ce qui rend l'intégration du système extrêmement difficile. De plus, l'architecture traditionnelle n'est pas en mesure de prendre en charge l'analyse des mégadonnées et la surveillance à distance, qui est précisément l'une des capacités de base requises par l'industrie 4.0.

Nouvelles exigences

L'objectif principal de l'industrie 4.0 est d'atteindre la fabrication intelligente grâce à des méthodes basées sur les données. Cette tendance exige que le système de compensation de puissance (qui est une partie importante de l'infrastructure de puissance de l'usine) doit s'adapter en conséquence. La nouvelle architecture de communication doit répondre aux exigences clés suivantes.

Premièrement, la nouvelle architecture de communication doit avoir des performances élevées en temps réel et une forte fiabilité. Les lignes de production d'une usine industrielle 4.0 sont très automatisées et la charge d'alimentation deviendra plus dynamique. Dans de telles circonstances, le système réactif de compensation de puissance doit être en mesure de compléter la collecte de données, l'analyse des données et l'émission d'instructions de contrôle en millisecondes. Cela nécessite l'architecture de communication pour prendre en charge la transmission de données à grande vitesse et posséder des mécanismes de redondance pour garantir que la communication ne soit pas interrompue.

Deuxièmement, la nouvelle architecture de communication doit être ouverte et standardisée. Industrial 4.0 met l'accent sur l'interopérabilité des appareils, de sorte que le protocole de communication du système réactif de compensation de puissance doit prendre en charge les normes de communication industrielles traditionnelles, telles que Profinet, Ethercat ou OPC UA. Ces accords permettent non seulement des connexions de coordination transparente entre divers appareils dans le système d'alimentation, mais facilitent également les avantages d'intégration entre le système de fonctionnement de niveau inférieur et le système de gestion de niveau supérieur (tel que MES ou ERP),, ce qui réalise une gestion verticale des données.

Troisièmement, la nouvelle architecture de communication doit prendre en charge le calcul Edge et le cloud computing. Dans le contexte de l'industrie 4.0, le volume de données augmente de façon exponentielle. La méthode traditionnelle de traitement des données centralisés n'est plus en mesure de répondre aux exigences du nouvel environnement. La nouvelle architecture de communication doit prendre en charge le calcul des pointes, ce qui permet aux dispositifs réactifs de compensation de puissance pour compléter non seulement certains traitements de données et prendre des décisions localement, mais également télécharger des données clés dans le cloud pour une analyse et une optimisation approfondies.

Chemin technique clé

Pour atteindre les objectifs susmentionnés, la reconfiguration de l'architecture de communication du système réactif de compensation de puissance doit être effectuée du point de vue du matériel et des logiciels. En termes de matériel, les interfaces traditionnelles RS485 ou CAN doivent être améliorées vers les interfaces Ethernet, et même prendre en charge la communication à fibre optique pour améliorer la capacité anti-ingérence pendant le processus de compensation réactive de puissance. Dans le même temps, l'équipement doit être équipé d'un processeur haute performance pour prendre en charge les fonctions de calcul des bords.

Au niveau du logiciel, la pile de protocole de communication doit être améliorée de manière complète. Par exemple, l'adoption de protocoles de communication basés sur TCP / IP, tels que MQTT ou DDS, peut réaliser une transmission et une communication efficaces des données entre les appareils. De plus, l'équipement réactif de compensation d'énergie devrait prendre en charge la norme OPC UA pour permettre une intégration transparente avec d'autres appareils intelligents au sein de l'usine. OPC UA fournit non seulement un modèle de données unifié, mais prend également en charge les mécanismes de sécurité de l'information, répondant pleinement aux exigences de sécurité des données de l'industrie 4.0.

Une autre technologie clé est l'introduction de la technologie de mise en réseau définie par logiciel (SDN). Dans les systèmes d'alimentation traditionnels, le réseau de communication est généralement configuré statiquement. Cependant, dans le contexte de l'industrie 4.0, les exigences du réseau peuvent changer à tout moment. La technologie SDN permet la reconfiguration dynamique du réseau de communication, ajustant la bande passante et le routage en fonction des demandes en temps réel, garantissant ainsi que la communication du système réactif de compensation de puissance est toujours à l'état optimal.

Avantages réels

La reconstruction de l'architecture de communication du système réactif de compensation de puissance surmonte non seulement les limites de l'architecture traditionnelle, mais apporte également des avantages économiques et techniques importants à l'usine.

Premièrement, la reconfiguration de l'architecture de communication du système réactif de compensation de puissance peut améliorer la qualité de l'énergie et l'efficacité énergétique de l'usine. Une architecture de communication à grande vitesse et fiable permet à l'équipement de compensation de puissance réactive de suivre plus précisément les changements de charge et d'atteindre une compensation dynamique, réduisant ainsi les pertes de ligne et améliorant le facteur de puissance. Sur la base du cas réel de Ge Yue Electric, le système réactif de compensation de puissance avec la nouvelle architecture de communication peut stabiliser le facteur de puissance à plus de 0,95 et réduire la perte de puissance de 5% à 10%.

Deuxièmement, la reconfiguration de l'architecture de communication du système réactif de compensation de puissance peut réduire considérablement les coûts de fonctionnement et de maintenance de l'usine. Le système traditionnel de compensation réactive de puissance nécessite généralement une inspection et un ajustement manuel, tandis que la nouvelle architecture de communication prend en charge la surveillance à distance et la maintenance prédictive. Grâce à la collecte et à l'analyse des données en temps réel, le personnel de maintenance peut détecter les défauts potentiels à l'avance, en évitant les fermetures soudaines. De plus, les protocoles de communication standardisés réduisent la complexité de l'intégration du système et réduisent la difficulté des mises à niveau et de la maintenance ultérieures.

Enfin, la reconfiguration de l'architecture de communication du système réactif de compensation de puissance peut soutenir la mise à niveau intelligente de l'usine. Industrial 4.0 n'est pas seulement l'intelligence d'un seul appareil, mais l'optimisation collaborative de l'ensemble du système de production. Le système réactif de compensation de puissance, en tant que partie importante de la gestion de l'énergie, la reconfiguration de son architecture de communication jette les bases de l'usine pour réaliser l'Internet d'énergie des objets (EIOT). Grâce à une interaction efficace avec les équipements de production et les systèmes de gestion de l'énergie, l'usine peut optimiser davantage la consommation d'énergie et réaliser la vision de la fabrication verte.

L'industrie 4.0 a augmenté les exigences plus élevées pour l'infrastructure de puissance des usines, et l'architecture traditionnelle de communication du système de rémunération réactive n'est plus en mesure de s'adapter à ce changement. En tant que fabricant d'équipements de compensation de puissance réactifs à basse tension, Geyue Electric estime que la reconfiguration de l'architecture de communication est le seul moyen d'atteindre une compensation réactive efficace et intelligente. En adoptant des technologies de communication à grande vitesse, ouvertes et sécurisées, le système de compensation de puissance réactive peut non seulement améliorer ses propres performances, mais peut également fournir un soutien solide à la transformation numérique des usines. À l'avenir, avec la plus grande vulgarisation de technologies telles que la 5G et l'intelligence artificielle, notre entreprise continuera d'investir dans l'évolution de l'architecture de communication du système de rémunération réactive de l'énergie, injectant une vitalité plus innovante dans l'industrie 4.0. Si vous avez besoin d'une équipe professionnelle pour concevoir une solution réactive de compensation de puissance qui répond mieux aux exigences de l'industrie 4.0 pour votre usine, n'hésitez pas à écrire àinfo@gyele.com.cn.

- Le condensateur shunt auto-réparateur à cylindre peut-il devenir le choix idéal pour la compensation de puissance réactive dans les systèmes électriques ?

- Le commutateur composé intelligent basse tension triphasé peut-il réaliser une innovation technologique dans la compensation de puissance réactive des systèmes électriques ?

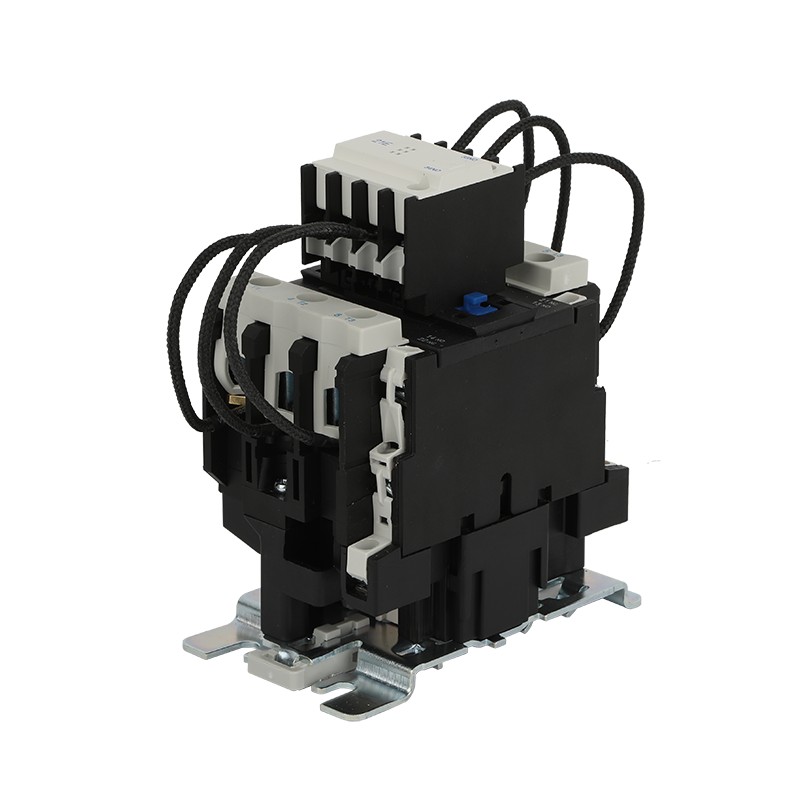

- Les contacteurs CA peuvent-ils devenir des actionneurs clés dans le contrôle de l'automatisation industrielle ?

- Le condensateur shunt auto-réparateur peut-il devenir un support clé pour la construction de réseaux intelligents ?

- Comment le compteur multifonctionnel peut-il mener une nouvelle révolution dans la gestion de l’énergie ?

- Les filtres de puissance actifs peuvent-ils devenir la clé pour résoudre les problèmes de qualité de l’énergie ?