Comment créer une usine intelligente avec un taux de connexion direct de 99,97%?

Préface

Pendant des années, notre équipe de Geyue Electric a été témoin de l'industrie manufacturière des condensateurs d'électricité avec des taux de réussite à 96% à 98%. Nous savions que la facture annuelle des déchets de matériaux annuels était inacceptable. Après trois ans de R&D ciblé, nous avons transformé notre écosystème de production. Aujourd'hui, nous exploitons une usine intelligente où 99,97% de notrecondensateurs de puissanceRencontrez les spécifications directement de la ligne. Cette révolution provient de trois percées de base que nous avons conçues: notre système de contrôle de la tension de film 0,3 Newton qui élimine la variabilité des matériaux, la surveillance d'imprégnation en temps réel 316 points garantissant une saturation à 99,5% et un réseau de qualité 1428-capteur permettant des interventions en millisecondes. Ces systèmes ont collectivement réduit notre taux de reprise de 1,8% à 0,03%, réduit les coûts de fabrication par unité de 21%, et nous permettent désormais de 2,5 millions par an en pertes de qualité.

Base de fabrication intelligente entièrement mise en production

Lorsque nous avons lancé notre centre de production intelligent, nous avons réinventé tous les aspects de la fabrication de condensateurs de puissance. Nos systèmes d'enroulement automatisés gèrent désormais les films de polypropylène dans des conditions de 25 ± 0,5 ° C avec précision, tandis que les mécanismes de servomotes maintiennent la tension dans la variance de 0,3 Newton. Cette stabilité nous permet de produire quotidiennement 8 000 condensateurs de puissance d'auto-guérison avec une cohérence sans précédent. Douze robots logistiques autonomes orchestrent le flux de matériaux, éliminant les erreurs de manipulation humaine. Nous avons validé notre rendement de première passe de 99,97% via la certification IATF 16949 de qualité automobile - un témoignage de la fiabilité de lot à lot de nos condensateurs d'alimentation.

Plan d'amélioration de la précision de l'équipement

La ligne de production est équipée d'un système moteur linéaire de haute précision pour contrôler l'erreur entre les couches d'enroulement du noyau de condensateur à pas plus de 3 microns. Le processus d'imprégnation de vide adopte un processus de pas en arrière de 38 heures: l'étape initiale est un environnement Celsius de 60 degrés et un dégazage de pression négatif de 70 kPa pendant 4 heures, suivi de la pénétration de pression de 0,3 MPa de l'agent imprégné. 316 Les capteurs de pression surveillent l'état de pénétration en temps réel pour garantir que le taux d'imprégnation n'est pas inférieur à 99,5%. Grâce à cette amélioration du processus, lecondensateur de puissanceL'indice d'élévation de la température a été réduit de la moyenne de l'industrie de 18 degrés Celsius à 7 degrés Celsius.

Gestion des données en boucle fermée pour l'ensemble du processus

Nous avons tissé 1 428 capteurs à travers nos lignes de production, créant un jumeau numérique vivant de notre processus de fabrication. Les micromètres laser prennent 500 lectures d'épaisseur par seconde pendant l'enroulement, tandis que les transducteurs de pression mettent à jour les conditions de la chambre à vide toutes les 10 millisecondes. Notre IA central effectue une validation à trois niveaux: déclenchant des alertes à 0,5% de déviation des paramètres, des conflits de données inter-processus transversaux et initiant l'analyse des causes racinaires pour les anomalies par lots. Lorsque la viscosité a augmenté de 5% en lot # CT-882, ce système a retracé et contenu le problème à une expédition de matières premières dans les 19 minutes - empêchant ce qui aurait été 180 000 $ en pertes de ferraille.

Assurance du cycle de vie du produit total

Établir un système de défense à trois couches couvrant l'intégralité du cycle de vie du produit pour assurer la qualité de fabrication stable de la source. Des tests au niveau moléculaire sont effectués sur des matières premières entrant dans l'entrepôt pour garantir que l'uniformité du substrat de polypropylène n'est pas inférieure à 98% de la norme; Le système de pré-entretien de l'équipement de production surveille la valeur de vibration des roulements clés, réduisant le temps d'arrêt de la défaillance de l'équipement de 92%; 150 000 appareils fonctionnant sur la température de transmission du réseau et les données de condition de travail actuelles en temps réel pour créer un spectre complet de charge de produit. Plateau Les condensateurs de puissance spéciaux utilisent des matériaux de résine époxy modifiés, le poids moléculaire est précisément contrôlé à la valeur standard de 2200, et des particules de silice d'un diamètre de 50 nanomètres sont ajoutées pour améliorer l'adaptabilité aux environnements à basse température. Le processus de production met en œuvre un contrôle environnemental précis: la fluctuation de l'humidité de l'atelier est contrôlée dans la plage de plus ou moins 1%, le gradient de température du pipeline d'agent d'agent d'imprégnation est maintenu à 0,3 degrés Celsius / mètre, et le processus de durcissement adopte une courbe de contrôle de température de la température Celsius / minute à trois degrés. Le produit final a réussi le test de limite de moins de 40 degrés Celsius, et l'angle de perte diélectrique a été stabilisé à un niveau élevé de 0,0004. Les 3200 ensembles d'équipements spéciaux de plateau qui ont été livrés ont obtenu un opération de nuls zéro.

Avantages économiques de la fabrication intelligente

Le système de fabrication intelligent réalise une sortie efficace grâce à un modèle de contrôle des coûts précis. La construction d'une ligne de production automatisée unique coûte 6 millions de dollars et la capacité de production quotidienne decondensateurs de puissanceatteint 8 000 unités. L'amélioration de la qualité crée trois avantages économiques: le taux de réparation des produits est réduit de 1,8% à 0,03%, réalisant une économie de coût de qualité annuelle de 2,5 millions de dollars; Le taux de perte logistique est à zéro, entraînant une réduction des coûts de 21 yuans par unité; Les mesures d'optimisation de la consommation d'énergie génèrent un revenu supplémentaire de 17 yuans par unité. Après un calcul minutieux, le système de fabrication intelligent augmente le revenu net d'un seul produit de 12 $, et le revenu net annualisé atteint 25 millions de dollars. Le modèle de retour d'investissement vérifie que la période de recouvrement des coûts de construction du projet est de 26 mois. Les données de fonctionnement de l'usine intelligente montrent que la proportion de coûts de main-d'œuvre est passée de 38% de la production traditionnelle à 11%, et la consommation d'énergie par unité de fabrication de produits a chuté de 42%.

Évolution technologique et orientation de développement

Le système de fabrication de prochaine génération se concentre sur la promotion de trois innovations technologiques: la technologie de détection quantique améliore la précision de la détection des défauts matériels au niveau atomique; Les algorithmes d'auto-guérison basés sur 420 000 ensembles de formation de cas de défaut réalisent l'optimisation automatique des processus; La plate-forme de fabrication flexible prend en charge la production mixte de douze types de spécifications. À ce stade, les indicateurs de base ont été strictement certifiés par le système national de laboratoire, et les données de vérification des taux de réussite sont archivées dans le rapport de certification CNAS (n ° L16328-2024). Le système jumeau numérique en construction a intégré le modèle complet des paramètres de l'équipement de production et prévoit de réaliser la fonction d'optimisation automatique des paramètres de processus dans l'année. Les spécifications techniques des produits de l'environnement de Plateau sont en cours de mise à niveau vers le projet de la norme de l'industrie nationale, et l'objectif de vitesse de réponse du système logistique intelligent a été augmenté à dix secondes. L'équipe technique continue d'améliorer l'algorithme de traçabilité de qualité, visant à comprimer le temps de localisation anormal à moins de cinq minutes.

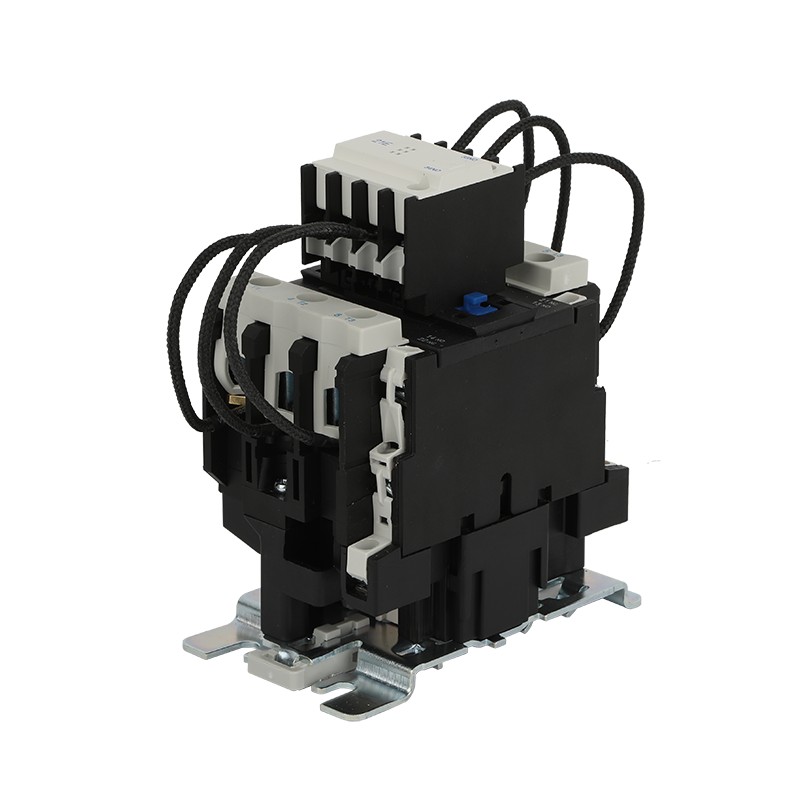

- Quelles conceptions spéciales le système de circuit magnétique du contacteur de la série CJ19 doit-il faire face à la force électromagnétique et aux contraintes thermiques plus importantes générées par des commutations fréquentes ?

- Pourquoi la « capacité de transport de courant » des bornes de condensateur est-elle une spécification essentielle pour la fiabilité à long terme ?

- Au-delà de la garantie produit, qu'implique un partenariat de « support du cycle de vie » avec un fabricant comme Geyue Electric ?

- De un à 1 000 : comment le contrôleur automatique du facteur de puissance JKW5C a-t-il gagné la confiance des clients ?

- La configuration de la capacité de compensation doit-elle être plus grande plutôt que plus petite, ou doit-elle être calculée avec précision ? Quelle stratégie est la meilleure ?

- Comment améliorer la fiabilité globale du système de rémunération ? La stabilité du GEYUE CJ19 est un lien crucial.