Comment fonctionnent les accessoires de rémunération des armoires?

Préface

Armoires de compensationDoit aborder en collaboration trois problèmes fondamentaux: la suppression harmonique, la compensation réactive de l'énergie et la stabilité de la tension. Les réacteurs, les condensateurs et les contrôleurs se complètent pour obtenir un contrôle efficace. En tant que fabricant de composants, nous analyserons les principes de la synergie et des facteurs de sélection clés du point de vue de la production.

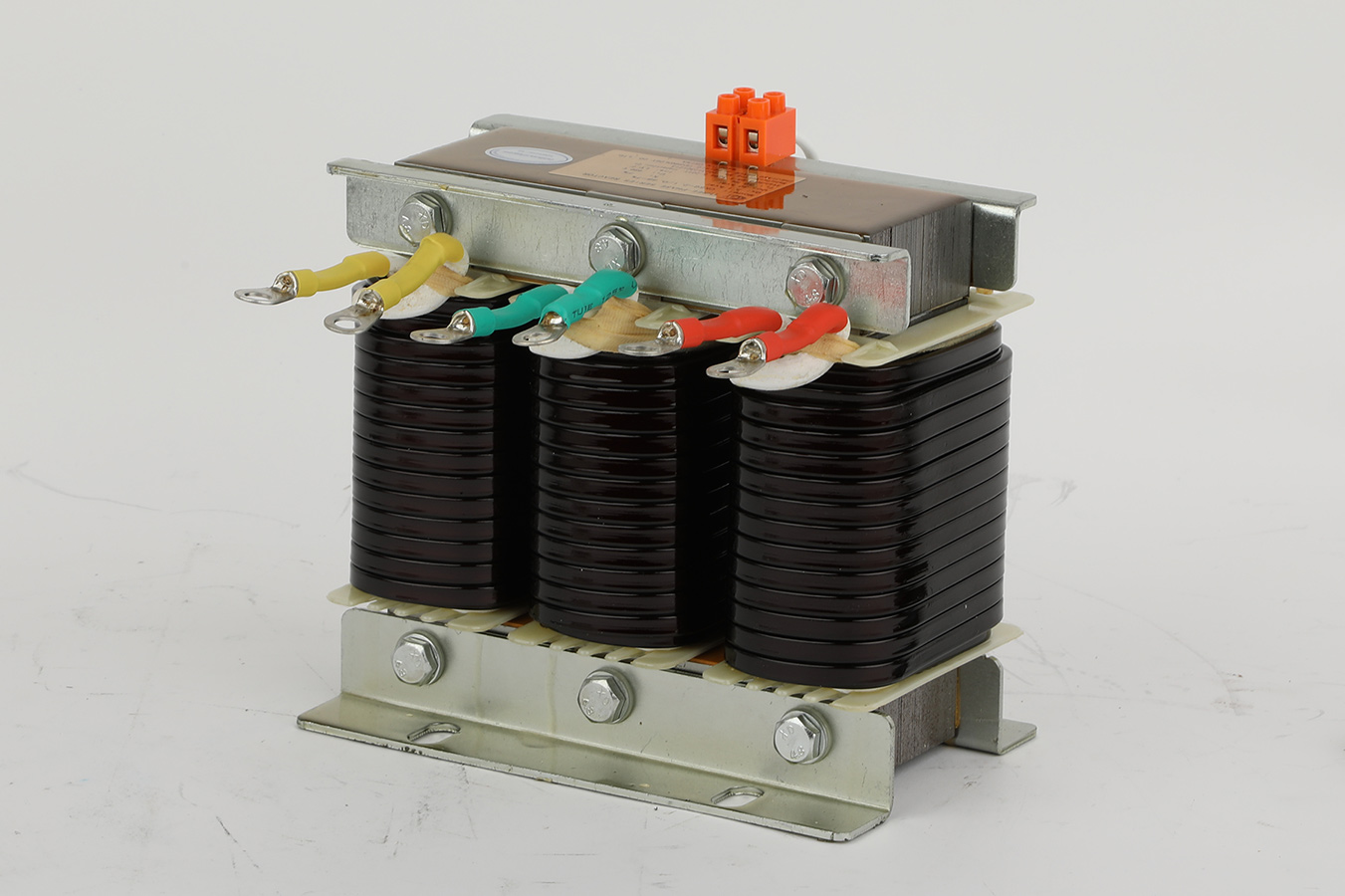

Les réacteurs sont au cœur du contrôle harmonique

Nos réacteurs nanocristallins sont formés à partir d'une bande de 0,02 mm en utilisant un processus de trempe à l'aspirateur, atteignant des pertes de base de 4,3 W / kg (par rapport à 8,6W / kg pour les feuilles d'acier en silicium). La conception de l'écart aérien en sept étapes garantit une répartition des flux inégale de ≤3%, atteignant une atténuation de 30 dB pour les harmoniques supérieures à la 23e commande. Ce réacteur présente moins de 3% de dégradation des performances dans une condition de surcharge de 150% et possède une durée de vie de 12 ans. Cette conception réduit la distorsion harmonique du système de 35% à 5% et réduit les pertes de cuivre du transformateur de 12,7 kilowatts. Un modèle d'évaluation du réacteur de 14% est recommandé pour charger des scénarios de pile, tandis qu'un modèle résistant à DC est recommandé pour les scénarios photovoltaïques.

Le condensateur joue principalement le rôle de la compensation réactive de puissance.

En tant quecondensateur de puissanceFabricant, nous utilisons un matériau de film en polypropylène métallisé avec un facteur de perte de tanΔ ≤ 0,0002. Notre banque de condensateur pré-chargé (800 kvar) est combinée avec un tampon de stockage d'énergie du volant, offrant une vitesse de réponse de 10 ms. Un module de blocage CC intégré déconnecte le circuit en moins de 0,1 seconde lors de la détection d'un composant CC ≥ 3V. Cette solution maintient un facteur de puissance stable de 0,99 sous des surtensions de charge de 150 kW, éliminant complètement les pénalités de puissance réactive. Les condensateurs résistent à 130% de courant de surcharge et fonctionnent de manière stable à des températures ambiantes allant de -40 ° C à 85 ° C.

Le contrôleur est la clé du système.

Notre contrôleur DSP quad-core capture les données d'alimentation à 128 points par cycle électrique, terminant une analyse FFT harmonique dans les 5 ms. En suivant les dérivés de second ordre des courbes de charge / décharge de batterie, il prédit la demande de puissance réactive à 50 ms à l'avance. Cela permet des diagnostics harmoniques instantanés, une protection contre les surtensions proactive et une stabilisation de tension pendant les fluctuations de charge - formant un système prédictif de prévention des défauts de la grille. En utilisant le protocole de bus Can, la latence de transmission de commande est inférieure à 1 ms. Lorsque les fluctuations de tension dépassent le seuil de 8%, le stockage d'énergie du volant se coordonne automatiquement pour fournir un tampon de 0,1 seconde, et les banques de condensateurs relaient la compensation pour maintenir la stabilité de tension, réduisant l'amplitude du scintillement de ± 15% à ± 6%, avec une précision de contrôle de ± 0,5%.

Comment les accessoires fonctionnent ensemble

Lorsque le système détecte un impact de pieu de charge, le contrôleur identifie la baisse soudaine du facteur de puissance dans les 5 ms et déclenche le réacteur pour supprimer la 23e harmonique (l'atténuer de 30 dB). La banque de condensateurs est ensuite envoyée à moins de 10 ms pour combler l'écart d'énergie réactive, et le stockage d'énergie du volant fournit un tampon de surcharge de 0,1 seconde. Ces trois composants travaillent ensemble pour combler l'écart de puissance réactive de 2000kvar à moins de 50 ms, en gardant les fluctuations de tension à ± 6%.

Comment sélectionner un réacteur

La réactance du réacteur doit correspondre à l'ordre harmonique caractéristique. Pour les scénarios où la 7e harmonique est dominante, sélectionnez un modèle de réactance de 14%. Le nombre total de condensateurs doit être configuré à 1,2 fois l'écart de puissance réactif maximal. Une banque de condensateurs de 800 KVAR devrait convenir à un écart de 2000 kvar. Le taux d'échantillonnage du contrôleur doit être ≥128 points / cycle, avec une latence de réponse ≤5ms. Pour la conception de dissipation thermique, réservez 0,2 m² de zone de dissipation thermique pour 100 kvar de condensateurs. Lors de l'installation du réacteur verticalement, maintenez une autorisation de conduit d'air de 10 cm.

- Quelle est exactement la frontière entre la compensation statique et la compensation dynamique dans le domaine de la compensation de puissance réactive basse tension ?

- Le condensateur shunt auto-réparateur à cylindre peut-il devenir le choix idéal pour la compensation de puissance réactive dans les systèmes électriques ?

- Le commutateur composé intelligent basse tension triphasé peut-il réaliser une innovation technologique dans la compensation de puissance réactive des systèmes électriques ?

- Les contacteurs CA peuvent-ils devenir des actionneurs clés dans le contrôle de l'automatisation industrielle ?

- Le condensateur shunt auto-réparateur peut-il devenir un support clé pour la construction de réseaux intelligents ?

- Comment le compteur multifonctionnel peut-il mener une nouvelle révolution dans la gestion de l’énergie ?